Накладной дифференциальный ВТП с резонасным контуром, использование математического аппарата для моделирования процессов и повышения точности оценки дефектов.

Шкатов П.Н. (МГОУ «Московский Государственный Университет Приборостроения и Информатики»)

Ефимов А.Г. (ЗАО “НИИИН МНПО “СПЕКТР”)

Ключевые слова: вихретоковый преобразователь, метод конечных элементов, образцы искусственных дефектов для вихретоковой дефектоскопии, методы повышения точности оценки дефектов.

Eddy-current pencil probe with resonance loop, mathematical apparatus for the modeling of the physic processes and flaw depth evaluation accuracy improvement.

Shkatov P.N. (MGUPI “MoscowState University of Instrument Engineering and Computer Sciences»)

Efimov A.G. (JSC “Spectrum-RII”)

Key words: eddy-current probe, finite element method, calibration standards, methods of flaw depth evaluation accuracy improvement.

Дано описание моделирования методом конечных элементов электромагнитных полей для вихретокового преобразователя, приведены экспериментальные данные его чувствительности к дефектам типа несплошности для различных частот тока возбуждения. Предложены различные методы математической обработки сигнала от дефекта с целью повышения точности его оценки.

1. Трансформаторный накладной ВТП со стержневым ферромагнитным сердечником.

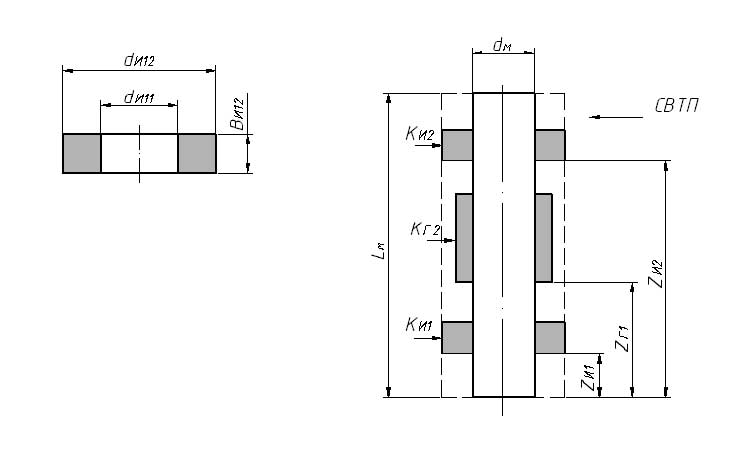

Существует большое количество различных конструкций вихретоковых преобразователей (ВТП). Для ручного контроля основными влияющими факторами являются чувствительность ВТП к перекосу и изменению непроводящего зазора, также важным фактором является малый размер преобразователя и его универсальность. Более всего для контроля объектов сложной криволинейной формы подходит трехобмоточный трансформаторный накладной ВТП со стержневым ферромагнитным сердечником (СВТП), представленный на Рис.1.

Рис. 1. Накладной ВТП со стержневым ферромагнитным сердечником, где Кг – обмотка возбуждение, КИ1 и КИ2 включенные встречно измерительные обмотки.

Основными достоинствами данного СВТП являются малое влияние угла наклона на модуль вносимых параметров и возможность работать через непроводящий зазор, сравнимый с диаметром ферритового стержня. Однако недостатком данного преобразователя является уменьшение амплитуды входного сигнала с зазором, что делает существенным влияние помех, а также необходимость изменения магнитной связи между измерительными обмотками для обеспечения оптимальных условий при контроле материалов с различными физическими свойствами.

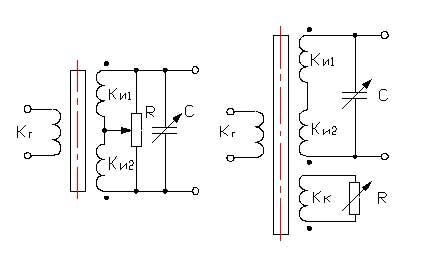

Для изменения магнитной связи между сигнальными обмотками можно использовать несколько конструктивных решений, представленных на рис. 2

а) б)

Рис. 2 СВТП с перестраиваемой резонансной частотой и магнитной связью, где Kг – возбуждающая обмотка; Ки1 и Kи2 – измерительные обмотки; Кк – компенсационная обмотка; R – переменный резистор, обеспечивающий изменение магнитной связи; C – вариконд, позволяющий изменять резонансную частоту системы.

На рис. 2а изображено схемное решение, позволяющие изменять резонансную частоту и магнитную связь между сигнальными обмотками. Возможность изменения данных величин позволяет производить подстройку характеристик преобразователя в зависимости от материала объекта контроля, зазора, порогового дефекта или в связи со спецификой контролируемого объекта (криволинейность, шероховатость, большие углы отклонения СВТП от нормали).

Смещая среднюю точку цифрового переменного резистора R мы изменяем начальную точку компенсации преобразователя. Изменяя емкость вариконда в зависимости от заданной частоты возбуждения можно добиться максимального значения модуля внесенных параметров, тем самым, обеспечивая наилучшее соотношение сигнал/шум при детектировании фазы и амплитуды.

На рис. 2б представлен второй вариант, отличающийся тем, что изменение магнитной связи и начальной точки компенсации производится за счет изменения нагрузки на выходе компенсационной обмотки, расположенной вблизи одной из сигнальных обмоток СВТП.

Основным преимуществом предложенных решений является возможность гибкого изменения характеристик преобразователя в процессе работы (без участия оператора) в зависимости от свойств объекта контроля и особенностей его проведения.

2. Моделирование методом конечных элементов.

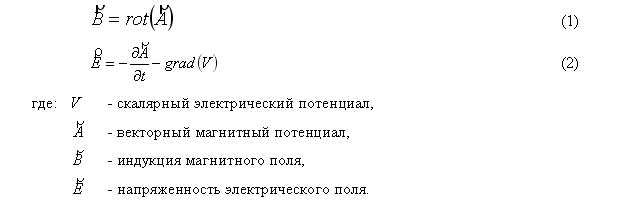

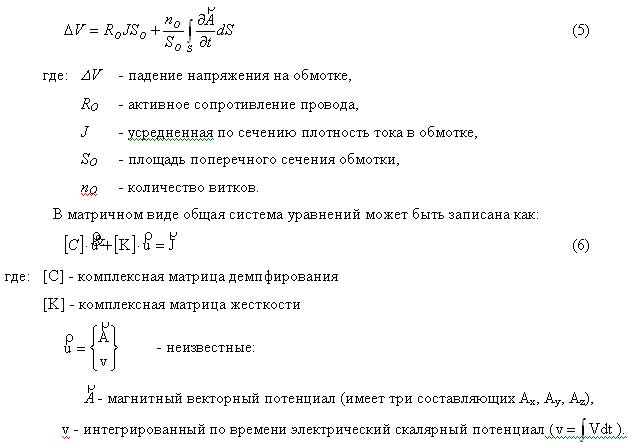

Для моделирования процесса контроля СВТП использовался метод конечных элементов (МКЭ). В качестве неизвестных использовались компоненты вектора магнитного потенциала. В основе МКЭ лежит преобразование, дискретизация и решение системы уравнений Максвелла для расчетной области []. Векторный магнитный потенциал вводится выражениями:

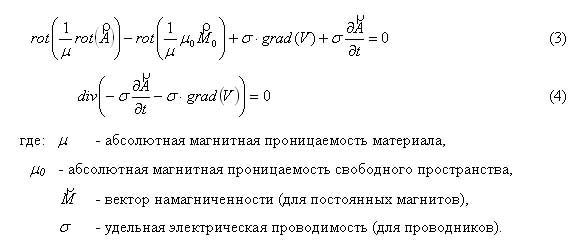

После проведения преобразований и учитывая уравнения состояния материала, можем записать дифференциальные уравнения, подлежащие решению:

Поскольку параллельно датчику подключается емкость, система уравнений дополнялась законом Ома для участка цепи и уравнением связи индуктивных элементов цепи и их реализацией в конечно-элементной модели. Для электрической схемы вторичные обмотки датчика фактически заменялись источниками напряжения с внутренним сопротивлением. Уравнение связи для этих элементов:

Для элементов, описывающих связанные с электрической цепью обмотки, вводятся дополнительные неизвестные и матрица принимает вид:

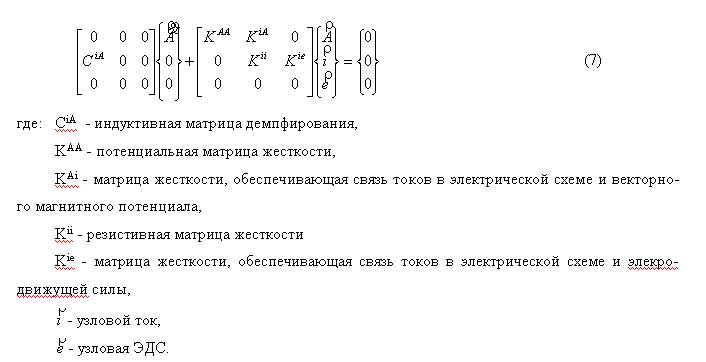

Конечно-элементные модели состояли из 8-ми, 5-ти и 4-х узловых элементов первого порядка. 8-ми узловые элементы первого порядка (гексаэдры) использовались для описания объекта контроля и преобразователя, т.е. областей, требующих повышенной точности вычисления. Для моделирования окружающего пространства вплоть до границы модели использовались 4-х узловые тетраэдры. 5-ти узловые элементы (пирамиды) использовались для стыковки гексаэдрической и тетраэдрической сеток.

На рис.3 приведена модель поверхностного дефекта типа несплошности в образце из Стали 45, которая была использована при моделировании. Учитывая симметрию образца и СВТП, моделирование проводилось для сектора пространства в 90 градусов, причем линия раздела проходит через ось симметрии дефекта. Данный подход к построению модели позволил значительно уменьшить количество машинного времени, необходимое для численных расчетов. Наложение сетки проводилось с учетом глубины проникновения: минимальный шаг сетки на поверхности образца и вблизи дефекта, с плавным увеличение шага с удалением от дефекта.

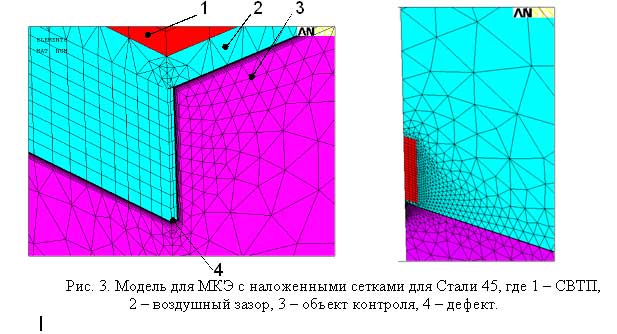

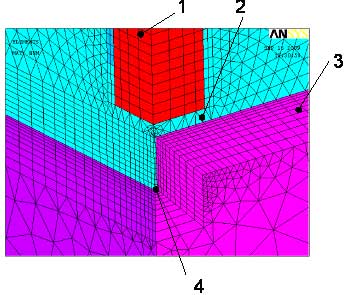

Рис. 4. Модель для МКЭ с наложенными сетками для сплава Д16Т, где 1 – СВТП,

2 – воздушный зазор, 3 – объект контроля, 4 – дефект.

На рис.4 приведена модель поверхностного дефекта типа несплошности в образце из сплава Д16Т, которая была использована при моделировании. Учитывая симметрию образца и СВТП, моделирование проводилось для сектора пространства в 90 градусов, причем линия раздела проходит через ось симметрии дефекта. Учитывая менее выраженный скин-эффект для алюминия, построение сетки отличается от стали 45 более крупным шагом вблизи дефекта и поверхности образца для адекватного моделирования процессов на всей глубине проникновения электромагнитного поля при сохранении приемлемого времени вычисления модели.

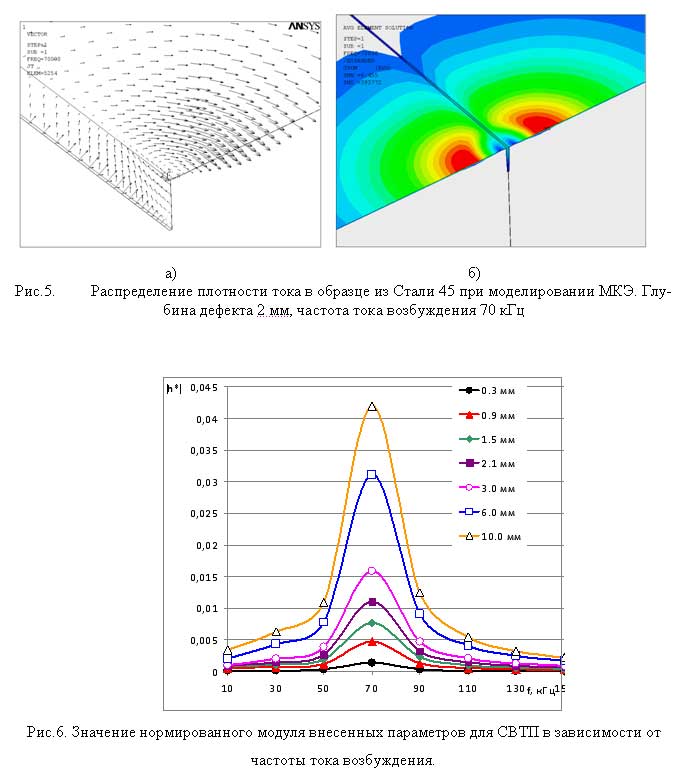

На рис.5а приведены векторы плотности тока на поверхности объекта контроля для сектора пространства в 90º относительно оси преобразователя. На рис.3б дано распределение модуля плотности тока для полупространства, образованного плоскостью, проходящей через ось симметрии СВТП, установленного над дефектом.

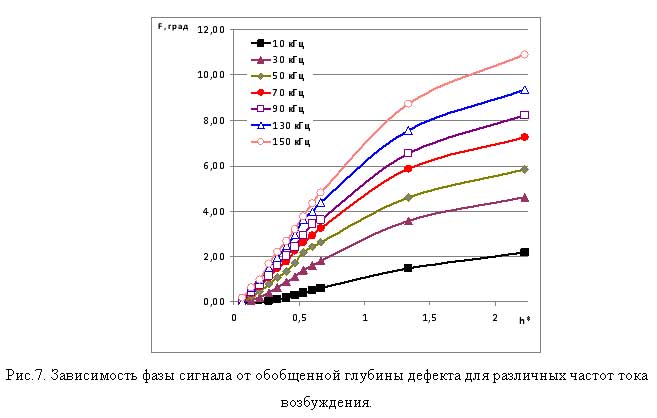

На рис.6 приведено полученное с помощью моделирования значение нормированного модуля внесенных параметров для СВТП в зависимости от частоты тока возбуждения. На рис. 7 представлена зависимость фазы сигнала, как основного информативного параметра дефекта от его обобщенной глубины для различных частот тока возбуждения. Данные получены для образца, изготовленного из стали 45. Анализируя полученные данные можно сделать следующие выводы: при работе со значительным зазором предпочтительной является резонансная частота, так как экстремум модуля внесенных параметров позволяет обеспечить наилучшее соотношение сигнал/шум; при выборе в качестве основного информативного параметра фазы и работе с минимальным зазором с ростом частоты наблюдается увеличение чувствительности и улучшение линейности фазовой характеристики при величине обобщенной глубины дефекта h*<1.5,

h*=hдеф./Φпреобр (8)

где hдеф – измеренная глубина дефекта, Φпреобр – диаметр ферритового сердечника накладного дифференциального преобразователя.

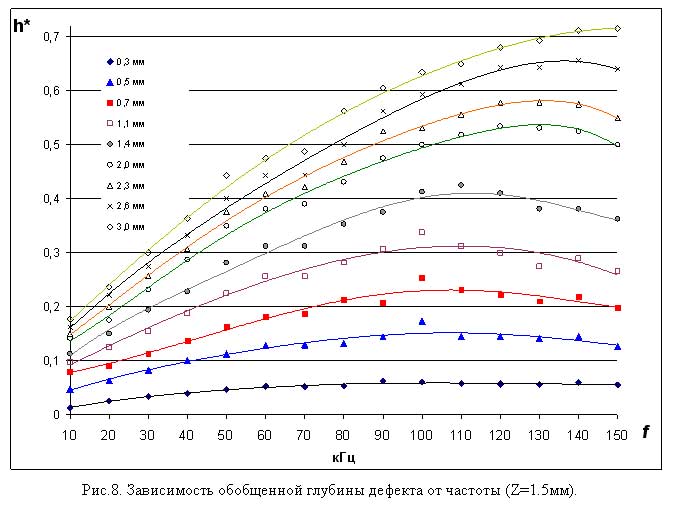

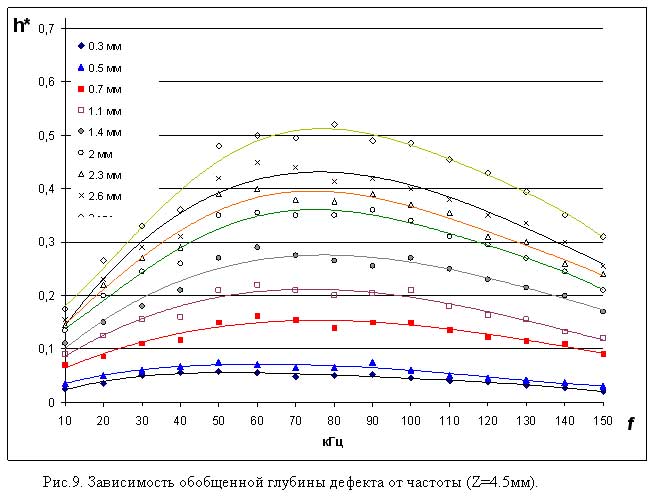

Данные, полученные методом конечных элементов были подтверждены экспериментально. На рис.8 и рис.9 представлены кривые соответствующие измеренной обобщенной глубине дефекта. Для проведения исследований был использован образец, изготовленный из Стали 45 с линейкой дефектов от 0.1 до 3 мм. Измерения проводились без зазора (конструктивный зазор преобразователя составляет 1.5 мм) – рис.8, и с зазором 3 мм (суммарный зазор между сердечником преобразователя и образцом составил 4.5 мм.

При анализе данных Рис.8 видно, что при проведении контроля без зазора чувствительность дефектоскопа зависит от частоты, при этом частота максимальной чувствительности зависят от величины дефекта. Исходя из полученных данных, можно заключить, что рабочую частоту дефектоскопа следует выбирать исходя из заданной глубины порогового дефекта.

При анализе данных Рис.9 видно, что при проведении контроля с зазором 4.5 мм, оптимальной рабочей частотным диапазоном, соответствующим максимальной чувствительности к дефектам является диапазон 70-80 кГц.

3. Повышение точности оценки глубины дефектов

При переходе от задачи дефектоскопии к задаче дефектометрии наиболее важной становится задача уменьшения влияния на погрешность оценки глубины дефектов различных факторов, наиболее сильное влияние оказывают электромагнитные свойства контролируемого материала и величина зазора между ВТП и поверхностью. Для снижения влияния зазора и угла наклона дифференциальный преобразователь балансируется таким образом, чтобы при изменении угла наклона на контролируемом материале, например, преобразователь балансируется на частоте 70кГц таким образом, чтобы при изменении угла наклона на стали 45 – фазовый угол оставался неизменным. В этом случае приращение фазы от дефекта, как на поверхности контролируемого материала, так и максимальном рабочем зазоре будет практически одинаковой. Это позволяет максимально снизить влияние зазора на чувствительность дефектоскопа.

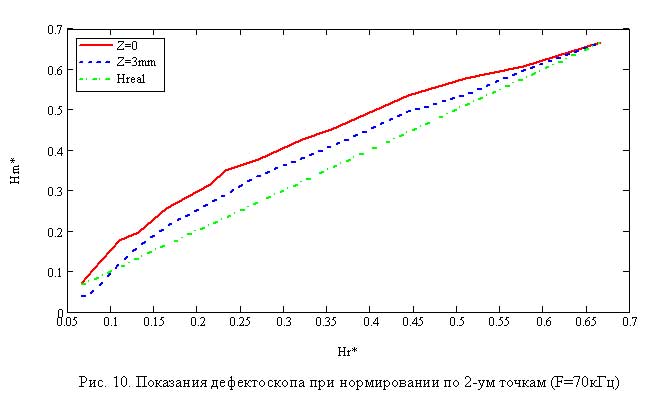

На рис. 10 представлены кривые показаний дефектоскопа при частоте возбуждения 70кГц с зазором 3 мм и без зазора в зависимости от глубины дефекта, нормирование производится под двум точкам, находящимся по краям диапазона. Как можно заметить, погрешность измерений в середине диапазона значительна и достигает 65%. Погрешность на зазоре меньше чем на поверхности металла и составляет 45%.

Как можно заметить, благодаря используемому методу балансировки и выбранной частоте, разница показаний дефектоскопа без зазора и с зазором во всем диапазоне измерений не превышает 25%, однако сама по себе погрешность очень значительна.

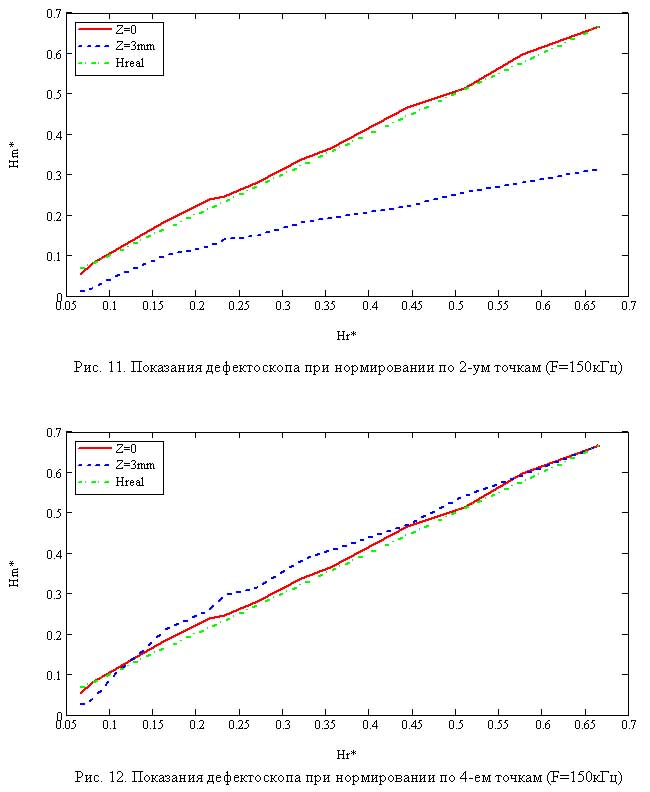

На рис. 11 представлены кривые показаний дефектоскопа с тем же преобразователем при частоте возбуждения 150кГц с зазором 3 мм и без зазора в зависимости от глубины дефекта, нормирование производится на металле, под двум точкам, находящимся по краям диапазона. Как можно заметить, погрешность измерений без зазора значительно снизилась и не превышает 10%. Однако на зазоре погрешность достигает 160%.

На рис. 12. представлены данные, полученные при нормировании при нормировании по 4-ем точкам: на дефекте 0.3мм и 3мм, без зазора и с зазором, равным 3мм. Как видно в этом случае погрешность измерения без зазора составляет 10%, с зазором около 20%. Используя амплитуду сигнала в качестве носителя информации о зазоре между ВТП и контролируемой поверхностью можно произвести нормирование сигнала для данного зазора, что позволяет существенно уменьшить погрешность измерения.

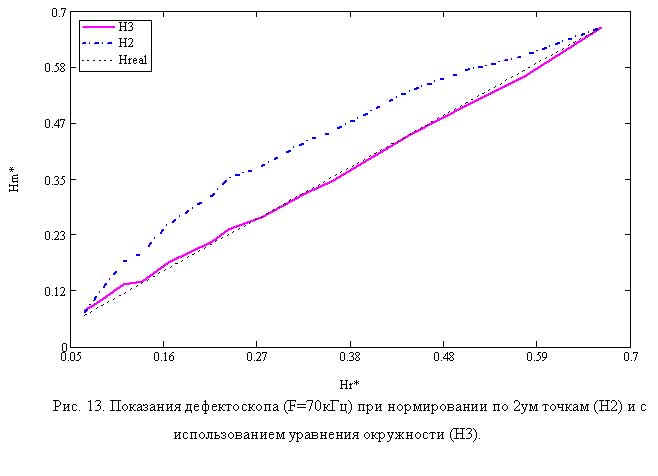

Нелинейность полученной на частоте 70 кГц кривой хорошо описывается с помощью уравнения окружности, при этом, воспользовавшись свойством, что через 3 точки всегда можно провести окружность, при том только одну. Можно использовать для градуировки дефектоскопа не всю линейку дефектов, а только 3 точки, представляющие собой начало, середину и конец диапазона. Полученная в этом случае кривая H3 представлена на рис. 13. Погрешность измерения для этого случая не превышает 10%, кроме того достаточно образца с 3-мя дефектами, чтобы ее задать. В памяти дефектоскопа вместо громоздкой градуировочной таблицы достаточно хранить координаты центра окружности и ее радиус.