ИСПОЛЬЗОВАНИЕ ВИХРЕТОКОВЫХ ДЕФЕКТОСКОПОВ ДЛЯ КОНТРОЛЯ НАСОСНЫХ ШТАНГ И НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

ИСПОЛЬЗОВАНИЕ ВИХРЕТОКОВЫХ ДЕФЕКТОСКОПОВ ДЛЯ КОНТРОЛЯ НАСОСНЫХ ШТАНГ И НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

Ефимов А.Г., Шубочкин А.Е.

ЗАО «НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ИНТРОСКОПИИ МНПО «СПЕКТР»

Развитие современной нефтедобывающей промышленности наряду с экономическими выгодами часто приводит к негативным последствиям в случае выхода из строя нефтепромыслового оборудования. Предотвратить такие аварии возможно только путем эффективного использования методов и средств неразрушающего контроля и технической диагностики. Выбор метода и оборудования неразрушающего контроля для решения задач дефектоскопии, толщинометрии, структуроскопии и технической диагностики зависит от параметров контролируемого объекта и условий его обследования.

В настоящее время, в связи с все усложняющимися задачами по повышению качества выпускаемой продукции и надежности ее эксплуатации, требуется дальнейшее совершенствование методов и средств неразрушающего контроля и технической диагностики, поскольку ни один из методов не является универсальным. В связи с этим все большее предпочтение сейчас отдается комплексной диагностике, позволяющей получить как можно больше информации о контролируемом объекте. Применение систем неразрушающего контроля и технической диагностики на всех циклах производственного процесса от выпуска продукции до ее эксплуатации позволит избежать не только всевозможных катастроф и аварий, но и привести в итоге к экономическому выигрышу.

Так, с целью предотвращения аварий в нефтедобывающей промышленности и выхода из строя нефтепромыслового оборудования, создаются, например, цеха по ремонту труб нефтяного сортамента в составе различных трубных баз, задачей которых являются не только восстановительные работы, но и определение возможности дальнейшей эксплуатации ремонтируемых объектов. К числу таких объектов относятся, в частности, насосные штанги, насосно-компрессорные трубы (НКТ) и т.д.

Ремонтный цех представляет собой технологическую линию по ремонту НКТ или насосных штанг, работающую в автоматическом режиме. Производительность таких линии составляет, например, 45 – 55 труб в смену (в расчете на 8 часов). К числу оборудования, работающего в составе трубной базы относятся: механизированные установки для очистки и транспортирования труб, стеллажи-накопители, установки для свинчивания и навинчивания муфт, отрезные станки, а также целые комплексы средств неразрушающего контроля и технической диагностики, включающие такие методы контроля, как магнитный, электромагнитный, радиационный, ультразвуковой и др.

К числу разработок ЗАО «НИИИН МНПО «Спектр» совместно с организациями, занимающимися производством средств по ремонту нефтепромыслового оборудования относятся: установка для определения номинальной величины толщины стенки насосно-компрессорных труб в технологическом потоке, установка определения группы прочности металла НКТ, установка для неразрушающего контроля концевых частей НКТ, а также установка неразрушающего контроля концевых частей насосных штанг.

Установки построены на базе известных методов неразрушающего контроля с использованием современных технических решений, средств и приборов, имеющих соответствующее метрологическое обеспечение. Все оборудование работает в автоматическом режиме и требует вмешательства оператора только при первичной настройке системы, подготовке к работе или в процессе технического обслуживания.

Неразрушающий контроль глубинно-насосных штанг является актуальной задачей дефектоскопии нефтепромыслового оборудования с точки зрения снижения числа подземных ремонтов, связанных с обрывом колонн насосных штанг. Дефектоскопия штанг может использоваться как для выходного контроля на предприятиях-изготовителях, так и для входного контроля на нефтедобывающих предприятиях, а также для планового контроля в цехах по ремонту насосных штанг.

Установка представляет собой комплекс двухканальной вихретоковой аппаратуры, включающей вихретоковый дефектоскоп с проходным или накладными преобразователями по каждому каналу, функционирующий под управлением аппаратно-программного комплекса. Настройка установки производится по контрольным образцам насосных штанг с искусственными дефектами. Минимальный выявляемый дефект на образце-имитаторе, мм (Г х Д х Ш): (1,0±0,1) х (10±0,5) х (0,05…0,25), производительность 250 штанг/смену

Работа установки основана на вихретоковом методе контроля с использованием вихретокового дефектоскопа ВД-87НСт, выпускаемого ЗАО «НИИИН МНПО «Спектр». К достоинству метода относится то, что диагностику можно проводить без контакта преобразователя с контролируемой поверхностью. В связи с этим были разработаны две конструкции преобразователей накладного и проходного типа.

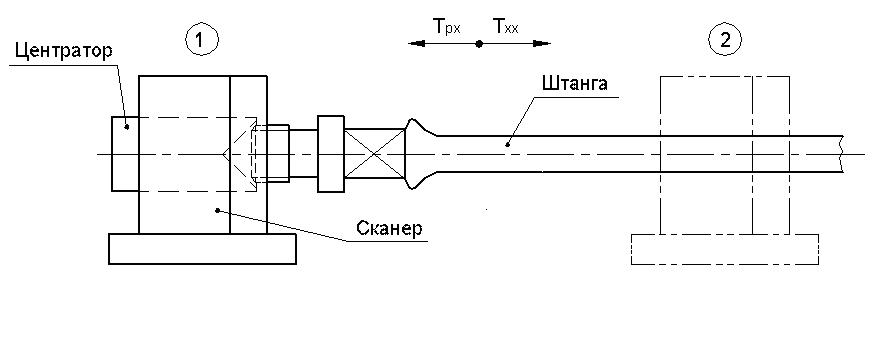

Особенностью контроля концевых частей насосных штанг является наличие переходной зоны, упорного и подэлеваторного буртов и т.д., приводящих к тому, что конструкция преобразователя должна быть самооткидывающейся при использовании накладного варианта исполнения или с большим диаметром по отношению к телу штанги — в случае использования преобразователя проходного типа (рис. 1).

Рис. 1. Схема контроля концевой части штанги преобразователем проходного типа (1 – преобразователь в исходном положении;

2 – преобразователь в положении компенсации)

Конструкция преобразователя накладного типа представляет собой три сектора, расположенных под углом 120 градусов по диаметру штанги (рис. 2).

Рис. 2. Конструкция преобразователя накладного типа

Положение секторов преобразователя

а) при контроле штаги Æ19 мм; б) при контроле штанги Æ22 мм

Преобразователь проходного типа выполнен с большим внутренним диаметром так, чтобы обеспечить сквозной контроль концевой части штаги. Особенностью использования проходного преобразователя является то, что диагностика осуществляется со значительным зазором (до 17 мм).

Контроль штанг при таком зазоре приводит к тому, что даже опытному оператору порой не под силу выделить в полученном первичном распределении магнитного поля сигналы от дефектов на фоне помех. Значительное затруднение в данном случае вызвано тем, что частота помех совпадает с частотой сигнала. Для решения этой проблемы специалистами ЗАО «НИИИН МНПО «Спектр» был разработан алгоритм обработки сигнала, включающий корреляционный анализ, цифровую фильтрацию, амплитудно-широтную и пороговую обработку, что позволяет значительно увеличить соотношение сигнал/шум, повысить чувствительность и надежность контроля. Алгоритм реализован в аппаратно-программном комплексе, предназначенном для управления работой установки, обработки полученного сигнала и принятия решения о дальнейшем технологическом маршруте штанги.

По результатам пуско-наладочных работ были определены уровни разбраковки для различных типов и материалов штанг, а также разработана методика контроля концевых частей насосных штанг вихретоковым методом.

Для контроля концевых участков насосно-компрессорных труб ЗАО «НИИИН МНПО «Спектр» разработана установка неразрушающего контроля на базе вихретокового дефектоскопа ВД-12НФМ.

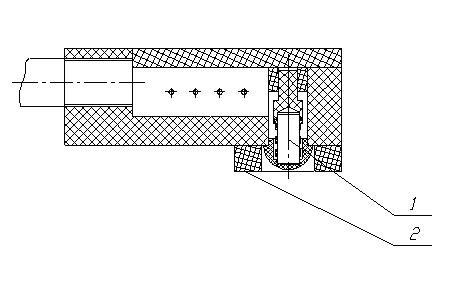

Установка представляет собой комплекс одноканальной вихретоковой аппаратуры, включающий вихретоковые дефектоскопы с накладными преобразователями (Рис. 3) и выходом на устройства внешней автоматики. Настройка установки производится по контрольным образцам насосно-компрессорных штанг с искусственными дефектами. Минимальный выявляемый дефект на образце-имитаторе, мм (ГхШ): (0.6±0,025)х(0,05…0,12).

Рис. 3. Конструкция преобразователя накладного типа для контроля НКТ

1- дифференциальный преобразователь;

2- призма.

В дефектоскопе реализован принцип измерения фазы выходного сигнала преобразователя. Для этого используется трансформаторный дифференциальный преобразователь с тремя соосными катушками. Данная конструкция преобразователя позволяет работать в режиме отстройки от влияния рабочего зазора и неоднородности электромагнитных свойств изделия. При контроле насосно-компрессорных труб величина рабочего зазора составляет 1мм.

В целом, создание подобных технологических линий неразрушающего контроля и диагностики нефтепромыслового оборудования позволит значительно снизить вероятность возникновения аварийных ситуаций в процессе эксплуатации, а также существенно уменьшить затраты, связанные с ремонтом и ликвидацией последствий аварии.